测量系统分析(MSA)是质量管理中确保数据可靠性的核心工具,它通过科学评估测量过程的误差来源,帮助企业避免因错误数据导致的决策失误。本文将全面解析MSA的定义、核心概念及实际应用,并提供可落地的操作建议。

一、MSA的定义与重要性

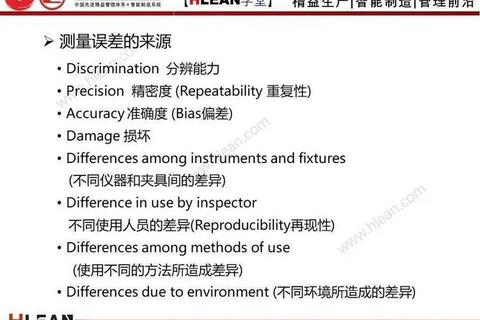

MSA(Measurement System Analysis),即测量系统分析,是一种通过统计方法评估测量系统误差的技术。它关注测量过程中涉及的仪器、人员、环境等要素对数据准确性的综合影响,目的是验证测量系统是否可靠,并为改进提供依据。

为什么需要MSA?

数据可信度:若测量系统误差过大,可能掩盖真实的产品或过程变差,导致误判质量状态。例如,同一金饰因测量工具或人员不同导致重量差异显著,可能引发客户投诉。

成本控制:早期发现测量问题可减少返工、报废等隐性成本。例如,汽车零部件尺寸测量偏差可能导致整机装配失败,损失高达数百万。

质量管理体系要求:ISO/IATF 16949等标准明确要求企业定期实施MSA,确保符合性。

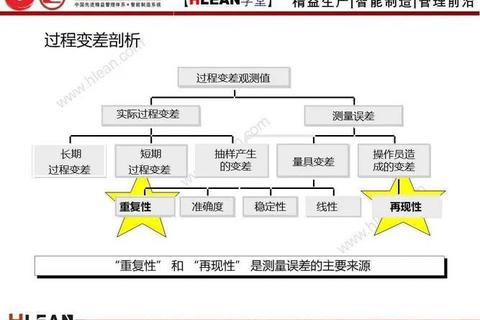

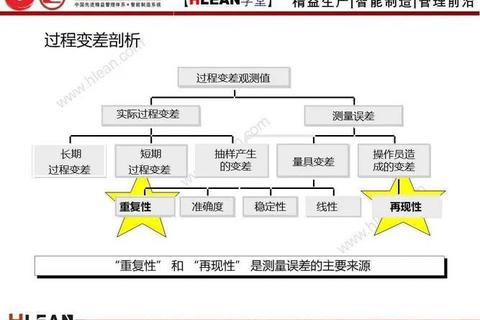

二、MSA的核心概念解析

1. 测量系统的构成

测量系统包括仪器、操作人员、测量方法、被测对象及环境条件等要素,任一环节的误差都会影响最终数据。例如,用卡尺测量零件厚度时,操作人员的读数习惯、卡尺的精度校准、温度变化均可能导致误差。

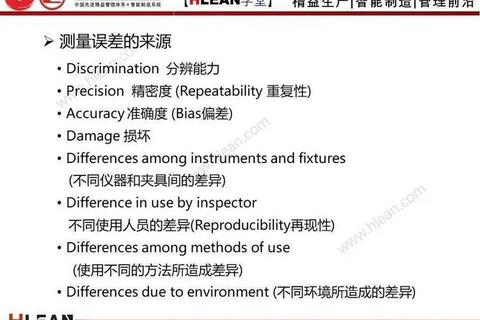

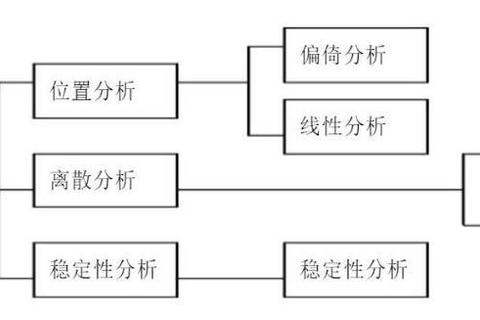

2. 关键统计指标

分辨率:仪器能识别的最小单位。例如,测量身高时,最小刻度为1厘米的尺子比1分米的尺子分辨率更高。理想分辨率应≤过程变差的1/10。

偏倚(Bias):测量平均值与真实值的差异。例如,某标准件真实值为25.4mm,测量10次均值为25.405mm,偏倚为0.005mm。

线性:测量值在不同量程下的偏差是否稳定。例如,某量具在测量小尺寸时误差0.1mm,但测量大尺寸时误差扩大至1mm,说明线性不佳。

稳定性:长期使用中偏倚的变化。例如,同一仪器一个月后测量同一标准件,均值从25.4mm变为25.3mm,表明稳定性不足。

重复性与再现性(GR&R):

重复性:同一操作者多次测量同一零件的变差(设备误差)。

再现性:不同操作者测量同一零件的变差(人员误差)。

两者综合占比≤10%为优秀,10%~30%需改进,>30%则系统不可靠。

三、MSA的应用场景与案例

1. 制造业

汽车制造:MSA用于零部件加工(如发动机缸体尺寸)和总装线(如焊接位置精度)。例如,某车企通过优化三坐标测量仪的GR&R,将轮毂合格率从80%提升至95%。

电子产品:芯片厚度、电路板焊点直径的测量需确保分辨率足够,避免微小误差影响性能。

2. 服务业

医疗检测:血压计、血糖仪的稳定性直接影响诊断结果。定期MSA可避免因设备漂移导致的误诊。

物流称重:快递称重系统的偏倚校准可减少计费纠纷,提升客户信任度。

3. 研发与改进

新产品开发:引入新测量设备时,需验证其线性与稳定性。

过程优化:通过MSA识别测量系统误差,将其与过程变差分离,精准定位问题根源。

四、MSA的实施步骤与建议

1. 实施流程

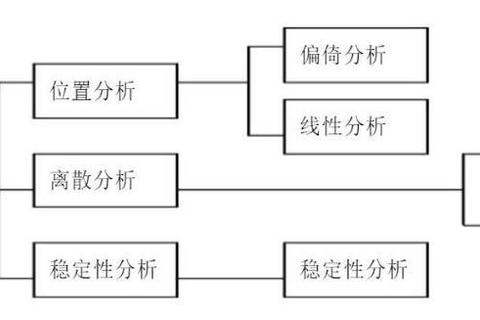

1. 规划阶段:明确测量目标、选择评估方法(如偏倚分析、GR&R)。

2. 数据收集:随机抽取样本,由不同操作者多次测量,避免人为干扰。

3. 统计分析:使用Minitab等工具计算指标(如P/T值、%GR&R),生成可视化报告。

4. 改进措施:根据结果校准设备、培训人员或优化测量流程。

2. 实用建议

分辨率选择:优先选用刻度≤规格公差1/10的仪器,避免“数据分级不足”。

定期校准:易损耗设备(如游标卡尺)需增加MSA频率,建议每月一次。

人员培训:统一操作标准,减少人为误差。例如,规定测量时视线与刻度线平齐。

综合评估:避免仅关注GR&R,需同步分析偏倚、稳定性等指标。

五、MSA与SPC的协同作用

SPC(统计过程控制)依赖MSA提供可靠数据。若测量系统误差过大,SPC控制图可能误判过程状态。例如:

优先顺序:先做MSA验证数据可信度,再实施SPC监控过程稳定性。

联动应用:MSA识别测量误差,SPC分析过程变差,两者结合可全面优化质量体系。

六、常见误区与解决方案

1. 误区:仅做GR&R分析,忽略偏倚和线性。

对策:完整评估五大指标,避免“片面结论”。

2. 误区:用测量数据均值作为基准值。

对策:基准值需通过更高精度设备或标准件获取。

3. 误区:忽略环境因素。

对策:控制温度、湿度等变量,记录每次测量条件。

MSA不仅是质量管理的“标尺”,更是企业降本增效的关键工具。通过系统化分析测量误差,企业可精准把控产品质量,减少资源浪费,并在市场竞争中建立信任壁垒。无论是制造业还是服务业,MSA的应用都将为持续改进提供坚实的数据基础。